新聞中心

新聞中心羅茨風機朋友圈_羅茨風機

羅茨風機朋友圈:危廢處置企業廢水處理

這兩類廢水均無法直接進入生化處理,需在車間分別進行預處理。蝕刻液中和廢水進入反應罐中,首先投加液堿(NaOH)至pH呈中性,再投加Na2S攪拌反應,廢水中的Cu2+可與Na2S生成CuS沉淀,另投加PAC與PAM助凝;廢水經過板框式隔膜壓濾機去除CuS及其他雜物,清液經離子柱進一步去除殘留的Cu2+等,進入MVR蒸發處理,產生了以NH4Cl為主的結晶產物及大量蒸發冷凝水。

對于含錫廢物處理后的中和尾水,先投加熟石灰回收水中的銅,生成Cu(OH)2為主的銅泥,清液同樣經板框式隔膜壓濾機濾出,并經離子柱進一步去除Cu2+、Sn4+等重金屬,進入MVR進行蒸發結晶處理,得到Ca(NO3)2為主的結晶,同時產生大量蒸發冷凝水。

兩類MVR蒸發冷凝水的主要污染物指標:COD 50~120 mg/L,NH3-N 10~80 mg/L,pH為7.0~8.0。MVR蒸發冷凝水的污染程度較低,直接進綜合調節池,最終生化處理。離子柱吸附的以銅為主的重金屬和以錫為主的重金屬用鹽酸浸泡清洗,重金屬殘液分別濃縮后回收到銅泥與錫泥中。銅泥與錫泥出售給第三方資質單位經火法冶煉提純處理。廢水預處理工藝流程見圖 1。

2.2 氧化銅漂洗水

氧化銅漂洗水產生于硫酸銅生產過程,是酸性與堿性蝕刻液中和后產生的沉淀經隔膜板框壓濾機壓濾并漂洗而產生的廢水。該類廢水主要污染物:COD 80~150 mg/L,NH3-N 20~150 mg/L,因含有NaCl、Na2SO4等鹽類,電導率一般在5 000~10 000 μS/cm,pH 8.5~9.5,日均產量80 t。

該類廢水污染物濃度不高,鹽分含量一般,可直接排入綜合調節池,最終生化處理。

2.3 污泥壓濾水

污泥壓濾水預處理工藝見圖 2。

污泥壓濾水產生于銅泥的預處理過程。壓濾水水質與線路板污泥的特點相關,日均廢水量為50 t。一般污泥壓濾水中的主要污染物:Cu 100~500 mg/L,NH3-N 50~200 mg/L,Ni 20~100 mg/L,Zn 10~50 mg/L,COD 800~2 000 mg/L,電導率10 000~15 000 μS/cm,pH為7.5~8.0。預處理先投加Na2S,使廢水中的Cu2+、Ni2+、Zn2+分別生成CuS、NiS、ZnS沉淀,隔膜過濾后清液經離子柱進一步去除微量Cu2+、Ni2+、Zn2+后,進入廢水站高濃廢水調節池。離子柱吸附重金屬經鹽酸清洗的殘液,濃縮后回收到銅泥中。

2.4 無機氰化物廢水

無機氰化物廢水日均產量10 t,主要污染物為COD 1 000~2 500 mg/L,CN-2 000~5 000 mg/L,pH 5.0~8.0,Ni 300~800 mg/L,Cr 100~400 mg/L,Zn 200~1 000 mg/L。預處理主要通過兩次破氰反應去除廢水中的CN-,經離子柱進一步去除水中重金屬離子后,進入高濃廢水調節池處理。其處理工藝如圖 3所示。

經預處理工藝處理后,出水中的CN-< 0.5 mg/L,重金屬類均達到GB 8978—1996《污水綜合排放標準》第一類污染物最高允許排放濃度標準。離子柱吸附重金屬經鹽酸清洗后的殘液,濃縮后委外處置。

2.5 礦物油廢水與有機溶劑廢水

礦物油廢水與有機溶劑廢水主要含有石油類與有機物,產量20 t/d,COD 20 000~50 000 mg/L,pH 7.5~8.5,石油類500~2 000 mg/L,TP 5.0~20 mg/L,Hg 10~100 mg/L,Pb 30~300 mg/L,Cd 10~50 mg/L。

預處理通過破乳去除油類,經光催化氧化去除大分子有機物,由離子柱進一步去除水中的汞、鎘、鉛等重金屬離子,出水送入高濃廢水調節池。預處理工藝見圖 4。

預處理后,離子柱出水COD為1 500~2 500 mg/L,石油類 < 5 mg/L,重金屬類均達到GB 8978— 1996《污水綜合排放標準》第一類污染物最高允許排放濃度標準。離子柱吸附重金屬經鹽酸清洗后的殘液濃縮后委外處置。

2.6 廢油墨渣廢水

廢油墨渣廢水由濕油墨渣(菲林渣)中滲濾出來,產生量3 t/d,主要污染物為COD 20 000~40 000 mg/L,NH3-N 150~400 mg/L,SS 500~1 000 mg/L,pH 6.0~6.8。廢油墨渣廢水預處理工藝見圖 5。

廢水抽入酸析池中,投加質量分數為50%H2SO4調節pH至3~4,廢水中的感光膜析出形成膠狀凝聚物,之后加入PAF、PAM混凝,在攪拌作用下形成大量礬花絮體,再通過隔膜壓濾機去除沉淀物,處理后出水中的COD為3 000~6 000 mg/L,SS < 50 mg/L,pH 4.0,NH3-N 120~300 mg/L,出水收集到廢水站高濃廢水調節池,產生的壓濾殘渣當廢渣委外處置。

2.7 廢包裝容器清洗廢水

該企業回收的廢包裝容器一般為廢油漆桶、廢有機溶劑包裝桶等。廢包裝容器清洗廢水水質一般變化較大,與容器內溶劑類型有關。該類清洗廢水產生量約5 t/d,主要污染物為COD 1 500~5 000 mg/L,SS 800~5 000 mg/L,pH 8.5~10.0,石油類200~1 000 mg/L,Pb 5~25 mg/L,Hg 2~10 mg/L,TP 5~80 mg/L。預處理工藝將全部收集的清洗廢水投加石灰,發生絮凝沉淀反應,堿性反應條件下部分有機物、重金屬、油類及懸浮物等得到去除,上清液進入離子柱進一步去除重金屬后,進入高濃廢水調節池。

預處理后出水COD在800~3 000 mg/L,SS < 5 mg/L,石油類 < 5 mg/L,TP < 2 mg/L,重金屬類均達到GB 8978—1996《污水綜合排放標準》第一類污染物最高允許排放濃度標準。離子柱吸附重金屬并經鹽酸清洗后的殘液濃縮后委外處置,產生的石灰泥渣作為廢渣委外處置。相關處理工藝見圖 6。

03廢水站處理工藝

廢水站設計處理規模為360 t/d,其中高濃廢水Fenton預處理設計能力為120 t/d。實際高濃廢水產生量88 t/d,其他廢水實際產生量230 t/d,生活污水實際產生量18 t/d,廢水站實際總處理量為336 t/d。設計進水水質COD≤350 mg/L,BOD5≤100 mg/L,NH3-N≤100 mg/L,SS≤150 mg/L,Cu≤1.5 mg/L,Ni≤0.3 mg/L,石油類≤15 mg/L。出水水質執行地表水環境質量標準(GB 3838—2002)中準Ⅴ類排放標準,其中重金屬類執行GB 8978—1996《污水綜合排放標準》第一類污染物最高允許排放濃度標準。

根據各車間預處理廢水的特點,將COD較高的污泥壓濾水、無機氰化物廢水、礦物油廢水及有機溶液廢水、廢油墨渣廢水和廢包裝容器清洗廢水等集中收集到高濃廢水調節池,經Fenton反應氧化降解部分COD,提高可生化性后,出水與其他廢水、生活污水在綜合調節池中混勻,統一進入生化處理系統處理。

3.1 工藝流程

預處理后的有機廢水、線路板污泥壓濾水及含油廢水等高濃廢水進入高濃廢水調節池,隨后進行Fenton處理,沉淀的含鐵污泥排放至儲泥池,上清液則進入綜合調節池與其他廢水混合。

攪拌混勻后的綜合調節池廢水由提升泵抽至水解酸化池,通過厭氧微生物的降解使污水中的一些難降解大分子有機物轉化為易降解小分子有機物,不溶性有機物轉化為溶解性有機物,進一步改善廢水的可生化性,為后續好氧生化創造良好條件。

水解酸化池出水自流至接觸氧化池,生物接觸氧化兼有活性污泥法和生物膜法的優點,同時具有脫氮、除磷作用,還可減少污泥膨脹的發生。

在鼓風微孔曝氣狀態下,污水與填料上的生物膜及活性污泥充分接觸,進行好氧碳化及硝化反應,有機物由好氧菌降解,聚磷菌吸收環境中的溶解性磷酸鹽。接觸氧化池出水在MBR膜池中進一步發生硝化反應,MBR內的高濃度活性污泥可加快氨氮和有機物的降解速率,并利用其高效的污泥富集作用增殖世代時間長、絮凝性差的硝化菌,減少硝化細菌的流失,達到加快硝化速率的目的。

混合液經MBR膜過濾、泥水分離后,大部分污泥回流至前端接觸氧化池,少量間歇回流至水解酸化池,剩余污泥則排放至儲泥池,與高濃廢水Fenton反應產生的污泥經板框機壓濾脫水,泥餅外運處置,MBR產水則經清水池達標排放至廠外。廢水站處理工藝流程如圖 7所示。

3.2 廢水站主要處理單元及設計參數

廢水處理站主要由綜合調節池、高濃廢水調節池、Fenton反應池、斜管沉淀池、水解酸化池、接觸氧化池、MBR膜池等組成。

3.2.1 高濃廢水調節池

半地上式鋼混凝土結構,平面尺寸7.0 m×3.6 m,池深3.5 m,有效水深3.0 m,設計水力停留時間15 h,配置污水提升泵1臺,功率0.75 kW,流量6 m3/h,揚程5 m,池底設穿孔曝氣管用于均質。

3.2.2 Fenton反應池

半地上式鋼混結構,共5個反應池,分別為pH調節池、一級Fenton反應池、二級Fenton反應池、后pH調節池及PAM絮凝反應池,平面尺寸均為1.2 m×1.2 m,池深3.5 m,有效水深2.8 m,設計處理量5 m3/h,設計停留時間0.8 h,各池均設置攪拌器1臺,轉速30 r/min,功率0.55 kW。

3.2.3 斜管沉淀池

半地上式鋼混結構,平面尺寸6.0 m×2.0 m,池深3.5 m,分為2格泥斗排泥,斜管采用D80 PVC材質蜂窩填料,填料面積8 m2,表面負荷為0.63 m3/(m2·h),有效HRT 3.0 h。

3.2.4 吹脫池

半地上式鋼混結構,平面尺寸2.0 m×1.0 m,池深3.5 m,有效停留時間1 h,池底布設穿孔曝氣管,用于曝氣吹脫去除水中殘留的H2O2,出水流入綜合調節池。

3.2.5 綜合調節池

全地下式鋼混結構,平面尺寸14.1 m×12.0 m,池深4.5 m,有效水深4.0 m,設計停留時間45 h,配置污水提升泵1臺,功率1.5 kW,流量18 m3/h,揚程8 m,池底布設穿孔曝氣管用于均質。

3.2.6 水解酸化池

半地上式鋼混結構,7.0 m×5.0 m,池深4.5 m,有效容積144 m3,設計水力停留時間9.6 h,設置D150 mm×100 mm、H=2.5 m組合生物填料87.5 m3,池底設潛水攪拌器2臺,功率1.5 kW,葉輪直徑260 mm,轉速980 r/min,設計污泥質量濃度1 000 mg/L。

3.2.7 接觸氧化池

半地上式鋼混結構,分為兩級兩格,平面尺寸8.0 m×7.0 m,池深4.5 m,有效容積224 m3,設計水力停留時間15 h,設置D150 mm×100 mm、H=2.5 m組合生物填料140 m3。池底布設盤式微孔曝氣器135套,配套曝氣羅茨風機2臺(1用1備),功率7.5 kW,風量7.68 m3/min,風壓49 kPa,設計污泥質量濃度3 000 mg/L。

3.2.8 MBR池

半地上式鋼混結構,尺寸3.4 m×3.4 m,池深4.5 m,設計水力停留時間3 h,池內設置1套MBR膜組件PVDF,MBR膜片共56片,實際膜面積1 120 m2,設計膜通量15 L/(m2·h),膜組運行方式產9 min停1 min,設計產水流量15 m3/h;膜產水泵功率1.1 kW,Q=20 m3/h,揚程10 m;膜反洗泵功率2.2 kW,Q=20 m3/h,揚程10 m;膜吹掃風機功率7.5 kW,風量2.0 m3/min,風壓49 kPa。設計污泥質量濃度5 000~8 000 mg/L。

04運行效果

4.1 車間廢水預處理效果

各車間產生廢水經相應的預處理工藝處理后,其出水水質均達到預期設計要求,能穩定達到GB 8978—1996《綜合污水排放標準》第一類污染物最高允許排放濃度標準,石油類及懸浮物等去除效果良好。預處理后的高濃廢水流入高濃廢水調節池并經Fenton處理后進入綜合調節池,低濃廢水及生活污水則直接進入綜合調節池,綜合調節池廢水混勻后直接進入生化處理,后端的生化處理系統能正常穩定運行。

4.2 廢水站處理效果

目前該企業廢水產生廢水量約335 t/d,其中高濃廢水經Fenton處理后COD從1 350 mg/L降至378 mg/L,COD去除率高達72%,Fenton處理前后B/C從9%提高到28%,達到預期效果。

綜合調節池廢水按14 m3/h連續進入生化系統處理,由于廢水電導率為15 000~20 000 μS/cm,含鹽量約1%,生化系統經逐步馴化后才達到良好的處理效果。

為確保生化進水碳氮比達到約15:1,投加葡萄糖作為補充碳源;同時為保證好氧池硝化反應充分進行,投加純堿補充堿度,最終實現出水穩定達到GB 3838—2002地表水環境質量標準中準Ⅴ類排放標準要求。

2020年1月1日至6月30日每日化驗水質情況如表 1所示(綜合廢水指綜合調節池廢水,總出水指總排口出水)。

羅茨風機朋友圈:磁懸浮鼓風機

磁懸浮離心 式鼓風機摒棄了傳統鼓風機所必需的增速齒輪箱、聯軸器、潤滑等系統, 從而提升了產品的效率、工藝性能以及運行可靠性,避免了噪音、振動以及廢棄潤滑油等對環境造成的二次污染,減少了設備維護工作量,節約了設備維護成本。

在本次會議上,針對鼓風機的節能降耗以及噪音治理問題,中國水泥網特邀南京磁谷科技股份有限公司營銷總監章杰磊進行了專題演講。

圖丨章杰磊 總監演講

章杰磊總監介紹,磁谷科技自主研發的磁懸浮離心式鼓風機,采用了世界先進的磁懸浮軸承、大功率高速永磁同步電機、高效離心葉輪、專用控制系統等核心技術,使設備效率大大提高。

磁谷科技磁懸浮離心式鼓風機可廣泛應用于水泥企業粉塵物料運輸、氣體運輸、流化均化等眾多生產環節,替換高耗能高噪音羅茨風機,平均節電約30%,噪音降低至85dB(A)以下,在節能降噪、減少環境污染、提高設備安全性、生產過程智能化控制等方面取得了顯著效果。典型節能降噪數據見下表:

表丨南方水泥 槐坎項目

磁谷科技磁懸浮離心式鼓風機已在南方水泥、中聯水泥、華新水泥、雅安水泥等眾多水泥企業高效應用,在全國及部分海外國家和地區已應用于數千個項目,節能效果顯著。章杰磊總監表示:未來,磁谷科技將繼續致力于為水泥行業節能降噪和綠色工廠建設提供優質解決方案,為推動節能環保事業做出更大貢獻。

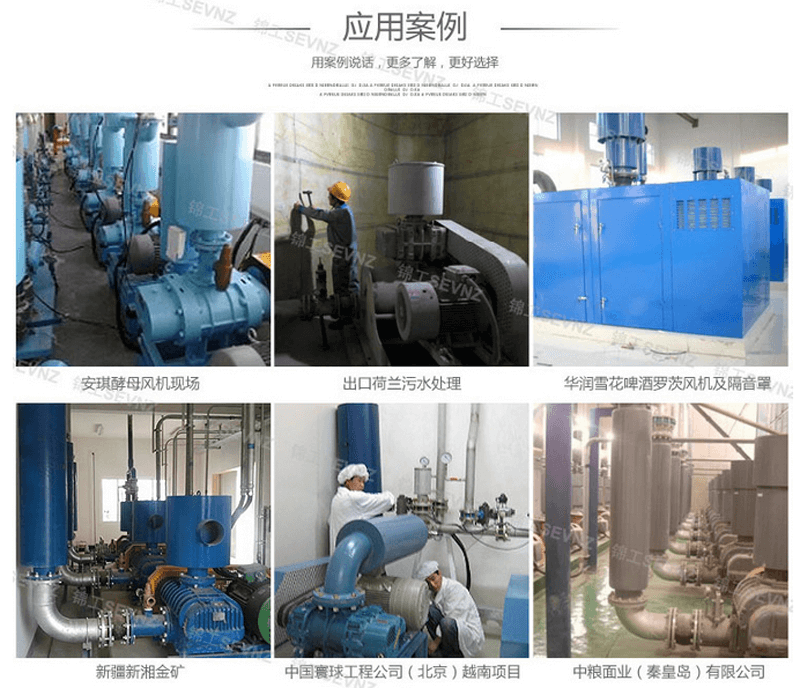

圖丨部分水泥項目現場

← 左右滑動查看更多產品和核心技術→

羅茨鼓風機作用 羅茨風機和鼓風機 上海羅茨鼓風機 羅茨鼓風機采購

山東錦工有限公司

地址:山東省章丘市經濟開發區

電話:0531-83825699

傳真:0531-83211205

24小時銷售服務電話:15066131928